- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Presio-galdaketa-prozesuaren hastapenak

2024-05-20

Diecasting (presio handiko galdaketa) automobilgintzan, aeroespazialean eta elektronikan industrian gehien erabiltzen den teknologietako bat da.

Die-casting-prozesuan, metal urtuak (normalean aleazio arina) moldearen barrunbea presio handiz eta abiadura handiz betetzen du puntzoiaren eraginez, eta azkar hozten da azken galdaketa osatzeko.

Magnesioa eta aluminiozko aleazioak dira galdaketako material nagusiak. Tronketa-galdaketaren aleazio-materialak batez ere metal ez-ferrikoak eta haien aleazioak dira, eta horietatik aluminio-aleazioak dira handienak.

bat. Prozesuaren fluxua

1.1 Die-casting moldea instalatzeko prozesua

Lehenik eta behin, itxi moldea eta itxi moldea. Ondoren, tenperatura altuko metal urtutako likidoa azkar sartzen da barrunbean isurtzeko eta injektatzeko. Ondoren, urtutako metala azkar hozten da presio jakin baten pean eta presiopean mantentzen da hozteko. Ondoren, produktua moldetik kanporatzen da, moldea ireki eta piezak ateratzen dira. Azkenik, gainazala errebak garbitzen dira.

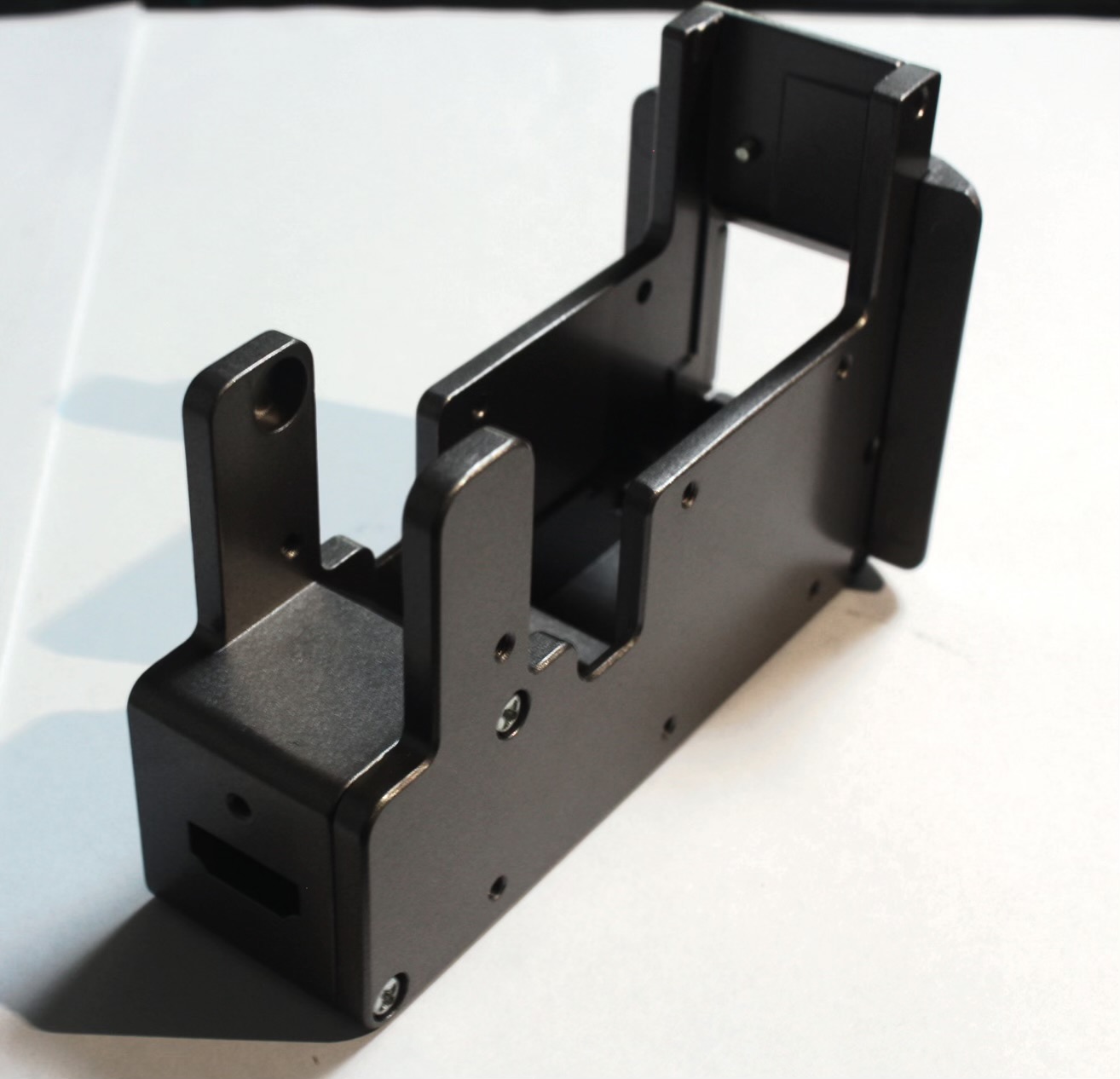

1.2 Direcast-galdaketako tresneria

Die Casting Makina

Die casting, oro har, ganbera hotzean eta ganbera beroan die casting banatzen da. Diecasting makinak txiki (160-400 tona), ertaineko (400-1.000 tona) eta handi (1.000 tona baino gehiago) galdaketa-makina bana daitezke, estutzeko indarraren tamainaren arabera.

Aire-fluxua bilduko da galdaketako piezen ekoizpen-prozesuan zehar, beraz, galdaketako piezak ezin dira bero tratatu;

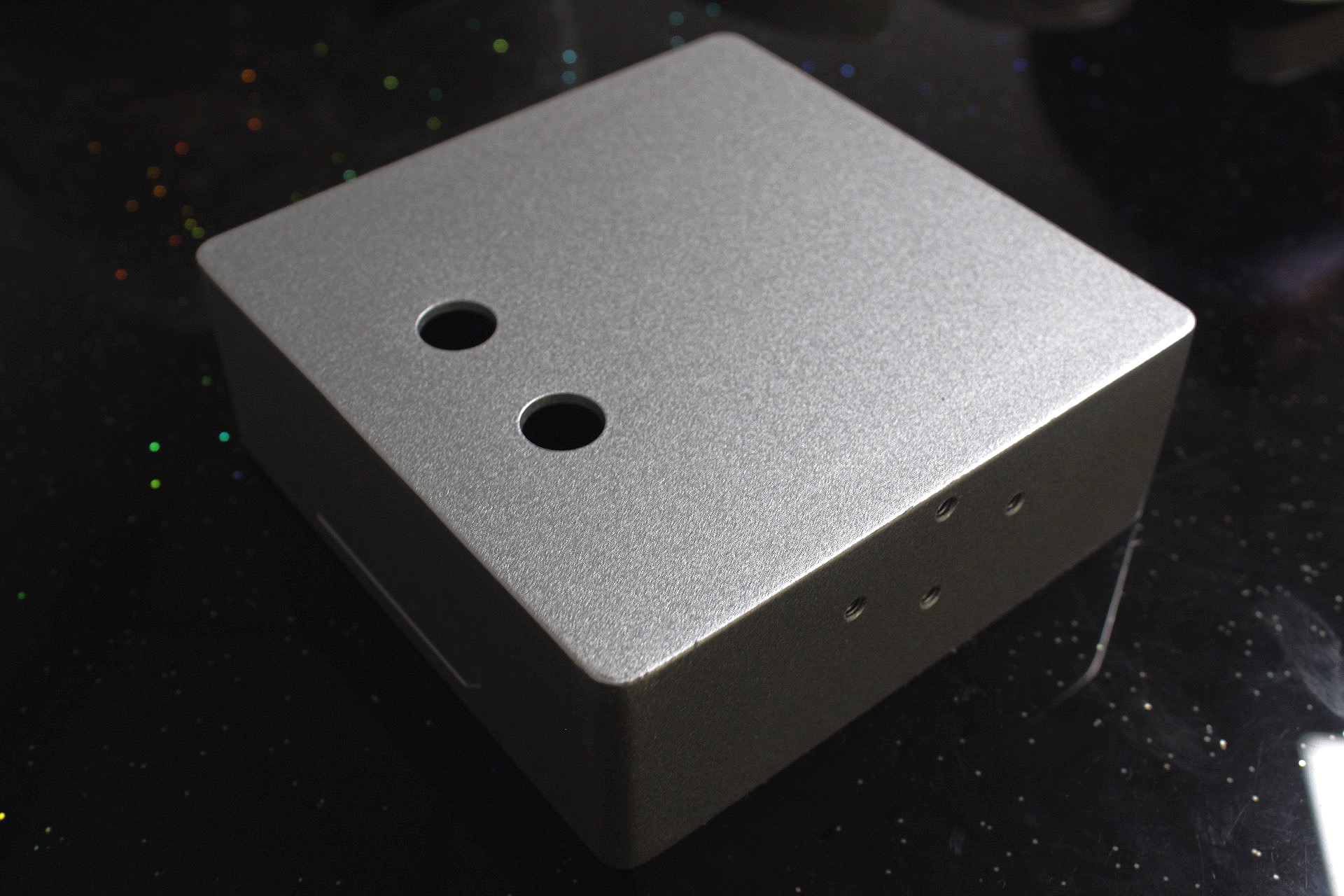

Die-casting-eko piezak forma garbia dira eta postprozesatu egiten dira (hareaz edo beste) zuzenean muntatzeko mekanizatu gabe;

二. Die casting prozesua

Prozesu Erdi Solidoa

2.1 Prozesuaren deskribapen laburra

Erdi-solidoa prozesatzeko teknologia hau da: solidotze-prozesua jasaten ari den metal-urtua indarrez nahastea nahaste-gailu baten bidez, eta, ondoren, dendritak guztiz apurtzea nahaste-ekintzaren bidez, esferiko edo elipsoide formako fase solido primario berriak lortzeko, metal-urtuan uniformeki banatuta. Hau da, minda erdi-solidoa, eta, azkenik, prestatutako minda erdi-solidoari ondorengo prozesamenduari egiten zaio. Forja likidorako eta galdaketa erdi-solidoetarako erabil daiteke, etab.

2.2 Prozesuaren abantailak

Erdisolidoak prozesatzeko minda semisolido ez-dendritikoa erabiltzen duenez, dendrita solidotze modu tradizionala hausten du. Prozesatzeko likidoarekin alderatuta abantaila paregabe asko ditu:

(1) Metalaren solidotze uzkurdura murrizten da, lehen kristalezko aleak finak dira eta konposizioa uniformea da, beraz, produktuak ez du egitura bereizirik eta errendimendu hobea du;

(2) Minda erdi-solidoaren fase solido nagusia esferikotik gertu dago, eta bere deformazio-erresistentzia txikia da eta eratze-energia-kontsumoa nabarmen murrizten da. Forma konplexuak dituzten piezak presta daitezke eta konformazio-abiadura azkarra da, prozesatzeko prozedurak asko laburtzen dira, prozesatzeko ekipoak miniaturizatu daitezke eta inbertsioa murrizten da. Txikia;

(3) Konformazio-tenperatura baxua da, eta minda erdi-solidoaren solidotze-bero ezkutuaren zati bat askatu da, beraz, solidotze uzkurdura eta prozesatzeko ekipoen shock termikoa asko murrizten dira, eta horrek moldearen bizitza asko hobetzen du. , eta produktuak dimentsio zehatzak eta errendimendu handia ditu. Nabarmen hobetu;

(4) Minda erdi-solidoaren biskositatea handia da, eta indartzeko materialak (partikulak edo zuntzak) erraz gehi daitezke arazo teknikoak hobetzeko, hala nola bereizketa, hondoratzea eta flotatzea eta gehigarriak ez bustitzea material konposatuak prestatzeko. , material konposatuak ekoizteko aukera berriak irekiz. modu berri bat.

2.3 Moldeatze-prozesu erdi-solidoa

Erdisolidoen prozesatzeko gakoa minda erdi solidoa prestatzean datza. Nahaste-teknologia elektromagnetikoa, nahaste-teknologia mekanikoa, tentsio-aktibazio-teknologia, arrabol bakarreko biraketa-teknologia, ultrasoinu-bibrazio-teknologia, hauts-metalurgia-teknologia eta ihinztadura-teknologia garatu dira minda erdi solidoetarako edo hutsuneetarako. Deposizio-teknologia, superbero baxuko galdaketa-teknologia, turbulentzia-efektuaren teknologia, urtze-nahasketa-teknologia eta beste teknologia batzuk.

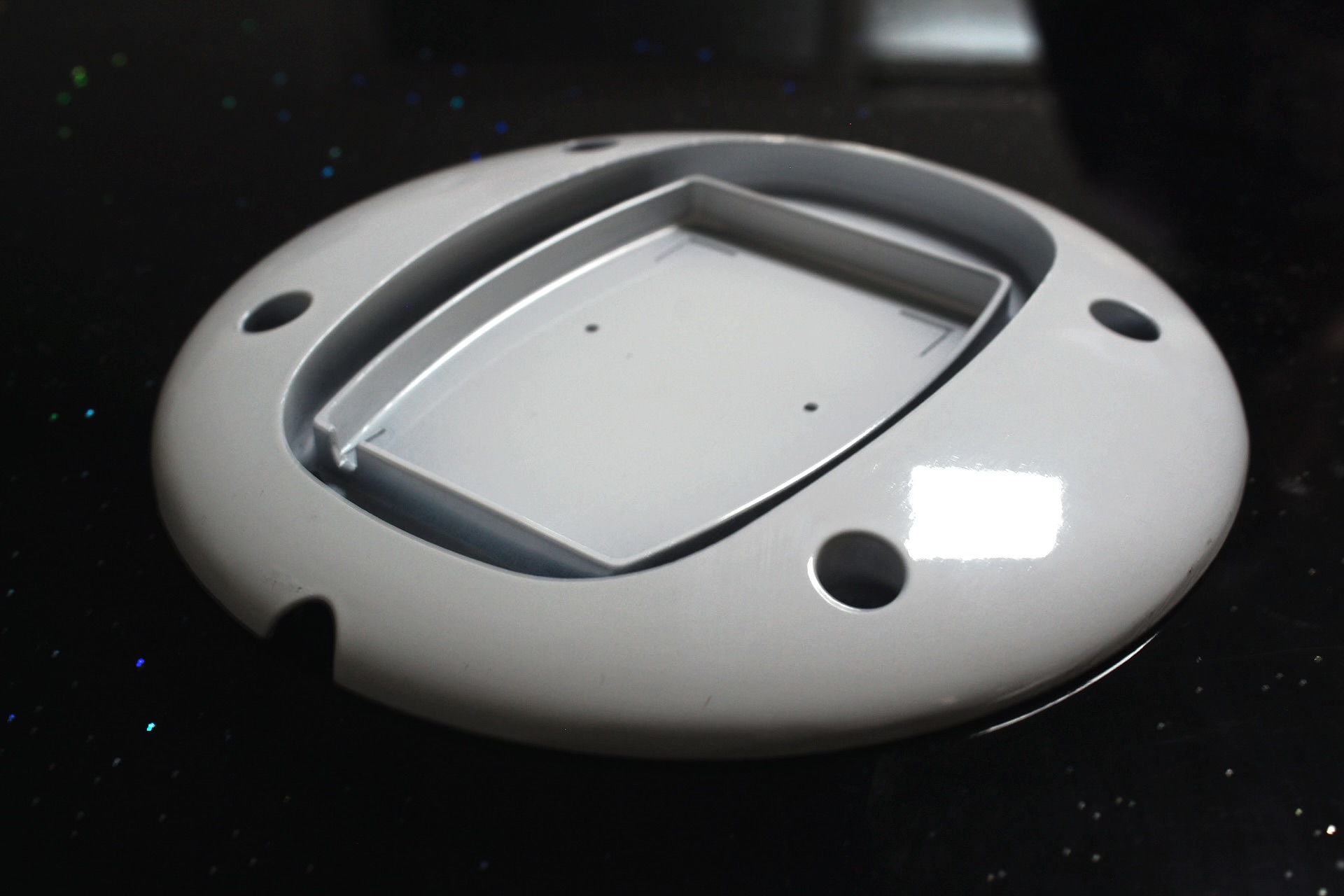

三.Die-casting prozesuaren aplikazioa automobilgintzan

Diecastingak oso erabiliak izan dira automobilgintzan.Die castingak oso erabiliak dira estrukturalak ez diren piezetan, hala nola motorrak (zilindro-blokeak, zilindro-buruak, sarrerako hodiak, etab.), transmisio-karkasak, gurpil-hutsak, etab. Egiturazko piezen artean, Die-casting piezak txasisaren esekiduran, karrozeria zurian dauden egitura-piezetan (habe gurutzatuak, shock-dorreak, etab.), estaldura-piezetan, barruko piezetan eta beste osagai batzuetan ere erabiltzen dira.

Galdaketa-makinen tona (>4.000T) eta energia-ibilgailu berrien garapenaz baliatuz, galdaketako piezak eskala handian eta ekoizpen integratuan garatzen ari dira. (Ateen markoak, A-zutabeak, atzeko luzetarako markoak, enbor estalkiak, etab.) Gorputz handien egiturazko piezak ekoiztu eta muntatu daitezke, hilketa bidez.